Shopfloor ohne Black Box

Manuelle Arbeitsschritte innerhalb von Produktionsprozessen sind Realität – auch im digitalen Shopfloor. Doch datentechnisch sind Handarbeitsplätze eine Black Box. Während Maschinen und Roboter Unmengen an Daten liefern, die die Produktivität analysierbar machen, erfolgt die Datenerfassung am Handarbeitsplatz mithilfe von Papierlisten.

Selbst wenn Tabellenprogramme wie Excel im Einsatz sind, müssen Informationen dort aktiv vom Werker eingetragen werden. Das kostet Zeit und zuverlässig sind diese Daten auch nicht. Um Kennzahlen wie die Produktivität zu ermitteln, benötigen Produktions- und Montageleiter allerdings valide Daten. Denn nur so macht der digitale Abgleich Unregelmäßigkeiten innerhalb einzelner Arbeitsschritte sichtbar, Ursachen können ermittelt und letztendlich der gesamte Produktionsprozess optimiert werden.

Der SK2Go für einfache Lizenzverwaltung

Unbegrenzte Nutzung und Rezepterstellung mit dem neuen USB-Dongle. Flexibler Einsatz in der Produktion. "Der SK2Go für einfache Lizenzverwaltung" weiterlesen...

Qualitätssicherung mit KI: Die Zukunft der Fertigung

Künstliche Intelligenz ist eine transformative Realität in der Industrie. Sie ermöglicht nicht nur eine Steigerung der Effizienz, sondern zieht auch eine bisher unvorstellbare Anpassungsfähigkeit und Präzision mit sich, speziell in der manuellen Fertigungsindustrie. "Qualitätssicherung mit KI: Die Zukunft der Fertigung" weiterlesen...

Tier 1 Zulieferer setzen auf Werkerassistenzsysteme zur Qualitätssicherung

Tier 1 Zulieferer setzt auf Werkerassistenzsystem zur automatischen Qualitätssicherung der End-of-Line Prüfung. "Tier 1 Zulieferer setzen auf Werkerassistenzsysteme zur Qualitätssicherung" weiterlesen...

OEE – die Kennzahl für die Gesamtanlageneffektivität

Für die Produktivität von Anlagen sind die Parameter Verfügbarkeit, Leistung und Qualität entscheidend. Miteinander multipliziert ergeben sie die schöne Kennzahl OEE: Overall Equipment Effectiveness, sprich Gesamtanlageneffektivität (GAE).

Was in der Formel einfach aussieht, ist in der Praxis nicht leicht umzusetzen. Dies liegt vor allem an der Verfügbarkeit von Daten – was übrigens nicht nur für Handarbeitsplätze gilt. Zum anderen enthält die Kennzahl auch psychologische Aspekte. Für Werker bringt sie meist schlechte Nachrichten gepaart mit dem Gefühl von Überwachung.

Bis heute gibt es in der manuellen Fertigung keinen passenden Sensor, der bestätigt, wann ein Arbeitsschritt tatsächlich abgeschlossen wurde. Vorgegebene Zeitintervalle können Unterbrechungen enthalten, in denen nicht gearbeitet wird. Oder es entstehen Leerzeiten, in denen ebenfalls nicht gearbeitet wird, weil das Intervall zu lang ist. In beiden Fällen sollte korrigiert werden. Doch dazu sind Daten zur tatsächlichen Dauer der Arbeitsschritte nötig.

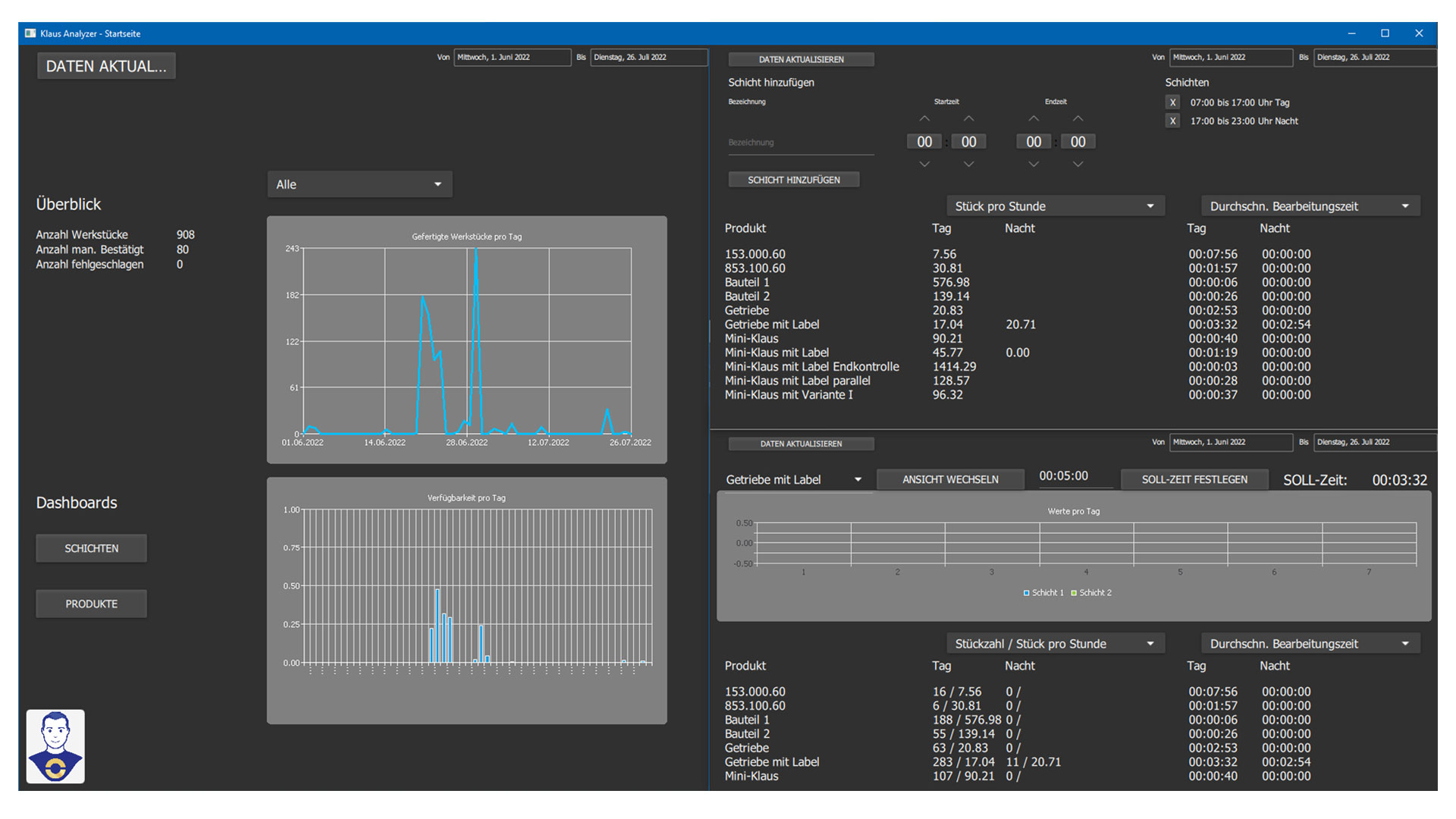

Hier setzt das optische Assistenzsystem Der Schlaue Klaus an. Es kann in der neuen Version visuelle Daten aus dem Produktionsprozess speichern und im Rahmen der Betriebsdatenerfassung (BDE) im digitalen Schatten abbilden.

Den „Faktor Mensch“ in die Analyse integrieren

Mensch und Maschine bilden bei der BDE mithilfe des Werkerassistenzsystems der Schlaue Klaus eine Einheit. Der Handarbeitsplatz ist damit ohne Medienbruch in die BDE integriert. Daten wie Stückzahl, Anzahl der Korrekturen oder Stillstandzeit werden schichtbezogen gespeichert und können in einem einfachen Dashboard direkt im System angezeigt oder zur weiteren Analyse in ein ERP-Tool geladen werden.

Dokumentierte Prozesse sind nicht nur für Produktionsleiter sondern auch für die Mitarbeitenden in der Fertigung wichtig, denn sie sorgen für Transparenz. Ein wichtiger Aspekt im gesamten Shopfloor-Management. Daten machen plausibel, warum Änderungen erfolgen müssen, um Kundenaufträge zeitoptimal auszuführen.

Mit der Integration von OEE-relevanten Daten aus dem Assistenzsystem der Schlaue Klaus ist ein weiterer Meilenstein in der Digitalisierung des Shopfloors möglich – von Black Box am Handarbeitsplatz kann damit keine Rede mehr sein.