Industrielle Bildverarbeitung als Schlüsseltechnologie digitaler Assistenzsysteme

Der industriellen Bildverarbeitung kommt eine Schlüsselrolle in der Industrie 4.0 zu. Erst durch ihren Einsatz ist es möglich, einzelne Produktionsschritte detailliert bildhaft zu dokumentieren. Eine Bilderkennungssoftware analysiert die eingehenden Informationen in Echtzeit und gleicht diese mit vorhandenen Daten ab. Die dabei gewonnenen Informationen lassen sich in den verschiedenen Bereichen der Produktion, beispielsweise in der Qualitätssicherung, der Prozesssteuerung oder der Prozessoptimierung verwenden.

Ziel des Einsatzes industrieller Bildverarbeitung ist, die kognitiven Fähigkeiten und das Fachwissen des Menschen mit der Präzision, Ausdauer und Geschwindigkeit elektronischer Datenverarbeitung zu kombinieren. Diese Symbiose bietet entscheidende Vorteile, da sie die Effizienz der Werker erhöht, einen wesentlich flexibleren Einsatz ermöglicht, die Präzision und Qualität der gefertigten Produkte verbessert und die Fehlerzahl in der Fertigung reduziert.

Effiziente Einrichtung mit Fachwissen und Sachverstand

Der erste Schritt bei der Implementierung des Systems in die Produktion eines Betriebes beinhaltet, dass ein erfahrener Mitarbeiter die zu erfassenden Parameter festlegt. Auch die Reaktion der Anlage auf die ermittelten Parameterwerte und den weiteren Umgang mit den erhobenen Prozessdaten legt ein menschlicher Kollege fest. Auf diese Weise wird das Fachwissen des Maschineneinrichters digitalisiert, konserviert und maschinell übertragbar.

Der SK2Go für einfache Lizenzverwaltung

Unbegrenzte Nutzung und Rezepterstellung mit dem neuen USB-Dongle. Flexibler Einsatz in der Produktion. "Der SK2Go für einfache Lizenzverwaltung" weiterlesen...

Qualitätssicherung mit KI: Die Zukunft der Fertigung

Künstliche Intelligenz ist eine transformative Realität in der Industrie. Sie ermöglicht nicht nur eine Steigerung der Effizienz, sondern zieht auch eine bisher unvorstellbare Anpassungsfähigkeit und Präzision mit sich, speziell in der manuellen Fertigungsindustrie. "Qualitätssicherung mit KI: Die Zukunft der Fertigung" weiterlesen...

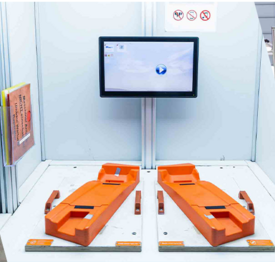

Tier 1 Zulieferer setzen auf Werkerassistenzsysteme zur Qualitätssicherung

Tier 1 Zulieferer setzt auf Werkerassistenzsystem zur automatischen Qualitätssicherung der End-of-Line Prüfung. "Tier 1 Zulieferer setzen auf Werkerassistenzsysteme zur Qualitätssicherung" weiterlesen...

Möglichkeiten und Grenzen industrieller Bildverarbeitung

Die Hard- und Software des Systems ist nach der erfolgreichen Einrichtung und Erprobung in der Lage, die digitalisierten Prozessdaten einzulesen und den darin beschriebenen Prozess mit hoher Geschwindigkeit, stets gleichbleibender Genauigkeit und zeitlich praktisch unbegrenzt auszuführen.

Besonders robust ist diese Technologie, wenn die Bilderfassung unter reproduzierbaren, konstanten Umgebungsbedingungen (insbesondere der Beleuchtungssituation) stattfindet, die sicherstellen, dass die gemessenen Parameterwerte klar definierte Reaktionen der Anlage auslösen.

Sie stößt an ihre Grenzen, wenn sich Umgebungsbedingungen verändern können, beispielsweise durch wechselnde Lichtverhältnisse. Größere Probleme bereiten auch Interpretationsmöglichkeiten der ermittelten Parameterwerte, für die menschliche Intuition, Assoziation oder ein (adaptiver) Ermessensspielraum erforderlich ist. Denn in diesen Fällen müsste für jedwede denkbare Situation eine korrekte Reaktion der Anlage festgelegt sein, was in vielen Fällen kaum möglich ist.

Grenzverschiebungen: Fortschritte und neue Hürden

Entwickler betrachten diese Probleme eher als Herausforderung, keineswegs als Hindernis. Immer präzisiere Systeme, die immer mehr Informationen erfassen werden immer günstiger. Dadurch eröffnen sich neue Möglichkeiten in der Erfassung von Bauteilen und Komponenten.

Die Fortschritte in der Kameratechnologie finden ihr Gegenstück in immer ausgefeilteren und effizienteren Bildverarbeitungsprogrammen, leistungsfähigeren Prozessoren und effizienteren Algorithmen. Um die Einsatzmöglichkeiten der Bilderkennung zu erweitern, kommen neuronale Netzwerke zu Einsatz. Sie greifen auf riesige Informationsmengen zu, verarbeiten diese und nutzen sie, um daraus sinnvolle Hilfestellungen für die manuelle Fertigung abzuleiten.

So war es noch vor wenigen Jahren eine der größten Herausforderungen für visuelle Assistenzsysteme, nichtfeste Stoffe wie Tücher, Leder oder Schläuche eindeutig zu erkennen und zuzuordnen. Die quasi unendlichen Formen, die diese Komponenten annehmen konnten, ließen keine eindeutige Identifizierung zu. Dank der selbstlernenden Fähigkeiten neuronaler Netzwerke können diese unendlich viele visuelle Daten zum Abgleich heranziehen, um auch diese Bauteile eindeutig zu erkennen. Dieselbe Technologie kommt zum Einsatz, um die Lichtproblematik zu umgehen. Auch hier wissen neuronale Netzwerke nach einer Einlernphase, wie ein Werkstück bei unterschiedlichem Lichteinfall aussieht.

Erste visuelle Systeme nutzen bereits ein umfangreiches Farbspektrum, das die Möglichkeiten des menschlichen Auges übersteigt. So werden Werkstücke beispielsweise auch im Infrarotbereich überprüft. Dadurch lässt sich die Sicherheit am Arbeitsplatz erhöhen, indem der Werker auf große Hitze- oder Kälteausstrahlung hingewiesen wird. Auch einfache Funktionstests sind mit dieser Technologie möglich, da bei vielen elektronischen Geräten während des Betriebes Hitze entsteht, die im Infrarotbereich leicht erkennbar ist. Eine korrekte Funktion ist dadurch für das visuelle System erfass- und für eine Dokumentation verwertbar.

Neue Anwendungsfelder für digitale Assistenzsysteme

Die Leistungssteigerung in der manuellen Produktion durch den Einsatz digitaler Technologien lässt sich zu großen Teilen auf die rasante Entwicklung in der Kameratechnik zurückführen. Moderne Geräte haben die Möglichkeit, verschiedenste visuelle Daten zu erfassen und weiterzugeben.

Sie eröffnen im Zusammenspiel mit höherer Rechenleistung und der entsprechenden Software immer neue Anwendungsfelder für digitale Assistenten in der industriellen Produktion. Das Ideal einer ebenso fehlerfreien wie effizienten Fertigung bis hin zur Losgröße eins wird dank dieser Technologie immer greifbarer.