Digitale Transformation in der manuellen Fertigung: Die Brücke zwischen menschlichen Fähigkeiten und Industrie 4.0

Die Zukunft der Fertigung liegt nicht im Ersetzen des Menschen, sondern in seiner intelligenten Unterstützung. Erfahren Sie, wie moderne Werkerassistenzsysteme die Lücke zwischen bewährten manuellen Prozessen und den Anforderungen von Industrie 4.0 schließen.

Das Dilemma der modernen Fertigung: Zwischen Tradition und Innovation

In den Produktionshallen Deutschlands vollzieht sich derzeit eine stille Revolution. Während Schlagworte wie "Industrie 4.0", "Smart Factory" und "vollautomatisierte Produktion" die Medien dominieren, kämpfen Fertigungsleiter täglich mit einer weit komplexeren Realität: Nicht alle Prozesse lassen sich sinnvoll automatisieren – aber alle müssen digitalisiert werden.

Diese Erkenntnis ist nicht neu, aber sie wird oft übersehen. Eine aktuelle Studie des VDMA zeigt, dass 78% der deutschen Fertigungsunternehmen noch immer auf manuelle oder teilmanuelle Prozesse angewiesen sind – besonders in der Elektronikfertigung, Medizintechnik und bei Automobilzulieferern. Gleichzeitig steigen die Anforderungen an Qualität, Rückverfolgbarkeit und Effizienz kontinuierlich.

Warum vollständige Automatisierung nicht die Antwort ist

Die Grenzen der klassischen Automatisierung

"Automatisierung um jeden Preis" – diese Denkweise hat in den letzten Jahren viele Fertigungsunternehmen in kostspielige Sackgassen geführt. Die Realität zeigt:

- Low-Volume-High-Mix-Fertigung: Bei häufig wechselnden Produktvarianten und kleinen Stückzahlen amortisieren sich Automatisierungsinvestitionen oft nicht

- Komplexe Montageprozesse: Besonders in der Elektronikfertigung und Medizintechnik erfordern viele Arbeitsschritte menschliche Fingerfertigkeit und Entscheidungsfähigkeit

- Flexibilitätsanforderungen: Schnelle Anpassungen an neue Produkte oder geänderte Spezifikationen sind mit starrer Automatisierung schwer umsetzbar

Der Mensch als unverzichtbarer Faktor

Hier liegt der Schlüssel zum Verständnis: Der Mensch ist nicht das Problem in der modernen Fertigung – er ist die Lösung. Menschen bringen Fähigkeiten mit, die keine Maschine replizieren kann:

- Intuitive Problemlösung bei unvorhergesehenen Situationen

- Flexible Anpassung an neue Anforderungen

- Qualitätsbewusstsein durch Erfahrung und Fingerspitzengefühl

- Kostengünstige Skalierbarkeit bei schwankenden Produktionsvolumen

Digitale Transformation: Der intelligente Mittelweg

Was bedeutet digitale Transformation in der manuellen Fertigung?

Digitale Transformation in der manuellen Fertigung bedeutet nicht, Menschen durch Maschinen zu ersetzen. Sie bedeutet, menschliche Fähigkeiten durch intelligente Technologie zu verstärken und zu perfektionieren.

Konkret heißt das:

1. Fehlerprävention statt Fehlererkennung

- Echtzeit-Überwachung während des Arbeitsprozesses

- Sofortige Rückmeldung bei Abweichungen

- Präventive Qualitätssicherung statt nachgelagerter Prüfung

2. Wissensdigitalisierung statt Wissensverlust

- Erfahrungswissen wird digital gespeichert und übertragbar gemacht

- Neue Mitarbeiter können von der Expertise langjähriger Kollegen profitieren

- Konsistente Prozessausführung unabhängig von Tagesform oder Erfahrungsgrad

3. Adaptive Assistenz statt starrer Automatisierung

- Systeme passen sich an verschiedene Produktvarianten an

- Flexible Unterstützung je nach Komplexität des Arbeitschritts

- Skalierbare Lösungen, die mit den Anforderungen mitwachsen

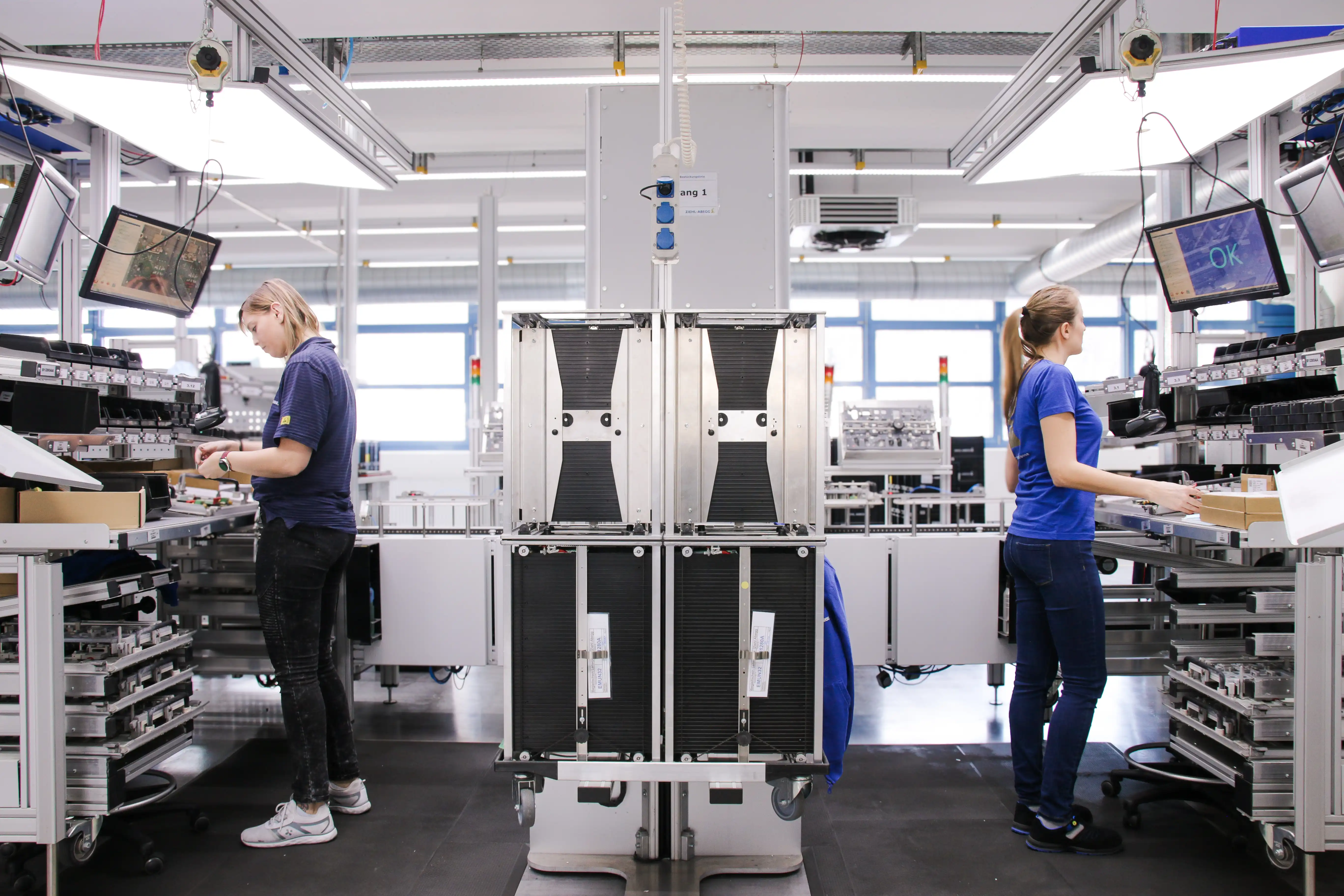

Praxisbeispiel: Werkerassistenzsysteme im Einsatz

Bei einem führenden Medizintechnikhersteller wurde ein kamerabasiertes Werkerassistenzsystem in der Endmontage komplexer Diagnosegeräte implementiert. Die Herausforderung: über 200 Produktvarianten mit jeweils 15-30 kritischen Montageschritten, höchste Qualitätsanforderungen und vollständige Rückverfolgbarkeit.

Das Ergebnis nach 12 Monaten:

- Fehlerrate reduziert von 3,2% auf 0,1%

- Einarbeitungszeit neuer Mitarbeiter von 6 Wochen auf 4 Tage

- 100% lückenlose Dokumentation ohne zusätzlichen Aufwand

- 25% Steigerung der Durchsatzrate

Die Technologie hinter der digitalen Assistenz

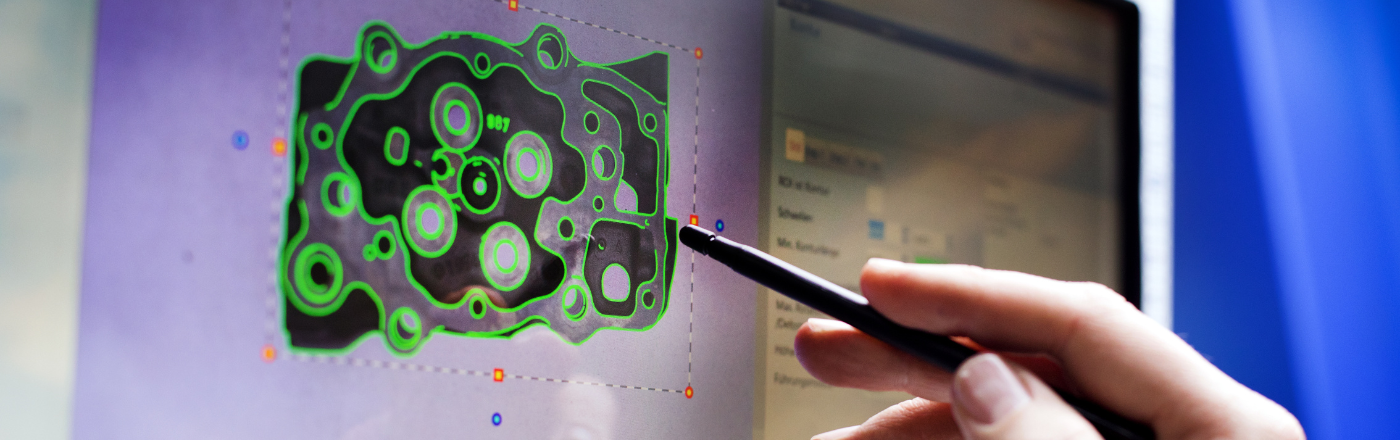

Kamerabasierte Bildverarbeitung: Die Augen des Systems

Moderne Werkerassistenzsysteme nutzen hochauflösende Kameras und intelligente Bildverarbeitungsalgorithmen, um:

- Bauteile eindeutig zu identifizieren – auch ohne Barcode oder RFID

- Montageschritte in Echtzeit zu überwachen – mit Genauigkeiten bis zu 0,1mm

- Fehler sofort zu erkennen – bevor sie kostspielig werden

- Prozesse vollständig zu dokumentieren – für lückenlose Rückverfolgbarkeit

KI-gestützte Prozessoptimierung

Künstliche Intelligenz macht diese Systeme besonders leistungsfähig:

Adaptive Erkennung: Das System lernt kontinuierlich dazu und passt sich an neue Bauteilvarianten oder veränderte Lichtverhältnisse an.

Predictive Quality: Durch die Analyse von Mustern kann das System potenzielle Qualitätsprobleme vorhersagen, bevor sie auftreten.

Intelligente Führung: Je nach Erfahrungsgrad des Mitarbeiters passt sich die Unterstützung automatisch an – vom detaillierten Schritt-für-Schritt-Modus bis zur diskreten Hintergrundüberwachung.

Integration in bestehende IT-Landschaften

Ein entscheidender Erfolgsfaktor ist die nahtlose Integration in vorhandene Systeme:

- ERP-Anbindung: Automatische Übernahme von Auftragsdaten und Rückmeldung von Produktionsstatus

- MES-Integration: Vollständige Einbindung in Manufacturing Execution Systems

- Qualitätsmanagement: Direkte Übertragung von Prüfergebnissen und Dokumentationen

Konkrete Anwendungsbereiche und ihre Potenziale

Elektronikfertigung: Präzision trifft Effizienz

In der THT-Bestückung (Through-Hole Technology) zeigen Werkerassistenzsysteme ihre besonderen Stärken:

- Komplexe Bestückungsmuster werden visuell unterstützt

- Polaritäten und Ausrichtungen werden automatisch überwacht

- High-Mix-Low-Volume-Szenarien werden beherrschbar

- Qualitätsdokumentation erfolgt vollautomatisch

Typische Ergebnisse: 95% Reduzierung der Bestückungsfehler, 40% weniger Einarbeitungszeit, 100% Rückverfolgbarkeit

Automobilindustrie: OEM-Standards erfüllen

Automobilzulieferer stehen unter enormem Qualitäts- und Kostendruck. Digitale Assistenzsysteme helfen dabei:

- Null-Fehler-Strategien umzusetzen

- Variantenvielfalt zu beherrschen

- Audit-Anforderungen zu erfüllen

- Skaleneffekte bei der Qualitätssicherung zu erzielen

Medizintechnik: Compliance und Qualität vereinen

In der Medizintechnik sind die Anforderungen besonders hoch:

- Validierte Prozesse müssen eingehalten werden

- FDA/CE-Konformität muss nachweisbar sein

- Chargenrückverfolgung ist gesetzlich vorgeschrieben

- Nullfehlertoleranz bei kritischen Komponenten

Werkerassistenzsysteme bieten hier die nötige Sicherheit durch lückenlose Dokumentation und präventive Qualitätssicherung.

Der Faktor Mensch: Akzeptanz und Mehrwert

Mitarbeiterakzeptanz: Der Schlüssel zum Erfolg

Die beste Technologie ist nutzlos, wenn sie nicht akzeptiert wird. Erfolgreiche Implementierungen zeichnen sich durch folgende Faktoren aus:

Transparente Kommunikation: Mitarbeiter verstehen von Anfang an, dass das System sie unterstützt, nicht ersetzt.

Partizipative Einführung: Erfahrene Werker werden in die Konfiguration und Optimierung einbezogen.

Spürbare Entlastung: Das System nimmt Verantwortung ab und reduziert Stress statt ihn zu erhöhen.

Demografischer Wandel als Treiber

Der demografische Wandel verstärkt die Notwendigkeit digitaler Assistenz:

- Wissenstransfer: Erfahrungswissen älterer Mitarbeiter wird digitalisiert und übertragbar

- Schnelle Einarbeitung: Neue, jüngere Mitarbeiter werden effektiv unterstützt

- Altersgerechte Arbeitsplätze: Ergonomische Unterstützung reduziert körperliche Belastung

Herausforderungen und Lösungsansätze

Technische Herausforderungen

Komplexe Lichtverhältnisse: Moderne LED-Beleuchtung und adaptive Algorithmen lösen das Problem wechselnder Lichtverhältnisse.

Variantenvielfalt: KI-basierte Erkennung und automatische Konfiguration machen auch komplexe Produktmixe beherrschbar.

Integration: Standardschnittstellen und bewährte Protokolle gewährleisten reibungslose Systemintegration.

Organisatorische Herausforderungen

Change Management: Strukturierte Einführungskonzepte und intensive Schulungen sichern den Erfolg.

ROI-Nachweis: Klare KPIs und regelmäßiges Monitoring belegen den Mehrwert.

Skalierung: Modulare Systemarchitekturen ermöglichen schrittweise Erweiterungen.

Die Zukunft der digitalen Assistenz

Trends und Entwicklungen

Augmented Reality: AR-Projektionen direkt am Arbeitsplatz werden die visuelle Führung weiter verbessern.

5G-Vernetzung: Echtzeitfähige Vernetzung ermöglicht verteilte Intelligenz und Cloud-basierte Services.

Digital Twin: Digitale Zwillinge der Produktionsprozesse ermöglichen präzise Simulationen und Optimierungen.

Nachhaltigkeit durch Digitalisierung

Digitale Assistenzsysteme tragen auch zur Nachhaltigkeit bei:

- Reduzierung von Ausschuss durch Fehlerprävention

- Optimierung des Materialverbrauchs durch präzise Prozessführung

- Verlängerung der Anlagenlebensdauer durch schonende Bedienung

- Energieeinsparungen durch effizientere Prozesse

Wirtschaftliche Betrachtung: Investition in die Zukunft

Return on Investment (ROI)

Typische ROI-Zyklen für Werkerassistenzsysteme liegen zwischen 12-18 Monaten. Die Hauptkosteneinsparungen ergeben sich durch:

- Reduzierte Fehlerkosten: Bis zu 95% weniger Nacharbeit und Ausschuss

- Verkürzte Einarbeitungszeiten: 60-80% weniger Schulungsaufwand

- Erhöhte Produktivität: 15-25% mehr Durchsatz bei gleicher Personalstärke

- Vermiedene Reklamationen: Drastische Reduktion von 8D-Reports und Kulanzkosten

Total Cost of Ownership (TCO)

Bei der TCO-Betrachtung über 5 Jahre zeigen sich weitere Vorteile:

- Reduzierte Personalfluktuation durch attraktivere Arbeitsplätze

- Geringere Versicherungskosten durch nachweislich bessere Qualität

- Höhere Kundenzufriedenheit führt zu stabileren Auftragsvolumen

- Zukunftssicherheit durch skalierbare und updatefähige Systeme

Erfolgsfaktoren für die Implementierung

1. Strategische Vorbereitung

Klare Zielsetzung: Definieren Sie messbare Ziele für Qualität, Effizienz und Produktivität.

Stakeholder-Alignment: Holen Sie alle Beteiligten – von der Geschäftsführung bis zum Werker – ins Boot.

Pilotprojekt: Starten Sie mit einem überschaubaren Anwendungsfall und sammeln Sie Erfahrungen.

2. Technische Umsetzung

Bestandsaufnahme: Analysieren Sie Ihre aktuellen Prozesse und identifizieren Sie Optimierungspotenziale.

Systemauswahl: Wählen Sie Lösungen, die zu Ihren spezifischen Anforderungen passen.

Integration: Planen Sie die Anbindung an bestehende Systeme von Anfang an mit.

3. Change Management

Kommunikation: Erklären Sie den Mehrwert für jeden einzelnen Mitarbeiter.

Schulung: Investieren Sie in umfassende Schulungsprogramme.

Kontinuierliche Verbesserung: Nutzen Sie das Feedback der Anwender für weitere Optimierungen.

Fazit: Die Brücke zur Zukunft ist gebaut

Die digitale Transformation der manuellen Fertigung ist keine Vision mehr – sie ist Realität. Unternehmen, die heute auf intelligente Werkerassistenzsysteme setzen, schaffen sich entscheidende Wettbewerbsvorteile:

- Qualitätsführerschaft durch präventive Fehlervermeidung

- Operational Excellence durch optimierte Prozesse

- Zukunftsfähigkeit durch skalierbare Digitalisierung

- Mitarbeiterzufriedenheit durch sinnvolle Technologieunterstützung

Der Schlüssel liegt nicht im Ersetzen menschlicher Fähigkeiten, sondern in deren intelligenter Verstärkung. Werkerassistenzsysteme wie "Der Schlaue Klaus" zeigen bereits heute, wie diese Vision in der Praxis funktioniert: Menschen und Technologie arbeiten Hand in Hand für perfekte Ergebnisse.

Die Frage ist nicht mehr, ob die digitale Transformation der manuellen Fertigung kommt – sie ist bereits da. Die Frage ist, wann Sie den ersten Schritt gehen.

Über OPTIMUM: Als Pionier des ersten kamerabasierten Werkerassistenzsystems unterstützen wir seit über 30 Jahren Fertigungsunternehmen bei der Digitalisierung ihrer manuellen Prozesse. Unsere Expertise reicht von der Beratung bis zur vollständigen Systemintegration – immer mit dem Ziel, Menschen und Technologie optimal zu verbinden.

Möchten Sie mehr erfahren? Kontaktieren Sie uns für eine unverbindliche Beratung oder vereinbaren Sie einen Termin für eine Live-Demonstration in Ihrem Unternehmen.